Общая численность компании: 300+

Количество площадок: 2 производственные площадки, 5 складов по всей территории России

Количество АРМ: 100+

Внедрённые блоки: Бюджетирование, Казначейство, Продажи, Планирование продаж, Закупки, Планирование закупок, Склад, Планирование производства, Расчёт себестоимости продукции.

Предыстория

Один из наших клиентов — современное лакокрасочное производство в Санкт-Петербурге, входящее в состав международного холдинга.

Программный продукт «1С:ERP Управление предприятием» компания приобрела ещё в 2017 г., однако полноценное внедрение не состоялось. Было сделано несколько попыток, которые оказались неудачными: клиенту не удалось органично встроить ПО в структуру деятельности. Функциональность системы не была осмыслена в контексте потребностей предприятия, а пользователи работали в ней неохотно и не всегда корректно. Как это часто бывает в таких ситуациях, программа превратилась в примитивную записную книжку хозяйственных операций.

Предстояло реализовать в программе приём и обработку заказов клиентов, управление ценами и скидками, отгрузку заказов, бюджетный процесс, факторный анализ финансового результата и управление производством.

Какие задачи были выполнены:

- сбор и анализ требований к программе;

- планирование этапов и составление календарного плана работ;

- анализ и устранение неэффективных доработок;

- создание интерфейсов и наборов прав пользователей;

- методическое обеспечение и техническая реализация в программе специфических особенностей учёта и управления (адаптация);

- подключение специализированного оборудования;

- дистанционное обучение пользователей.

Как реализован производственный процесс компании в 1С

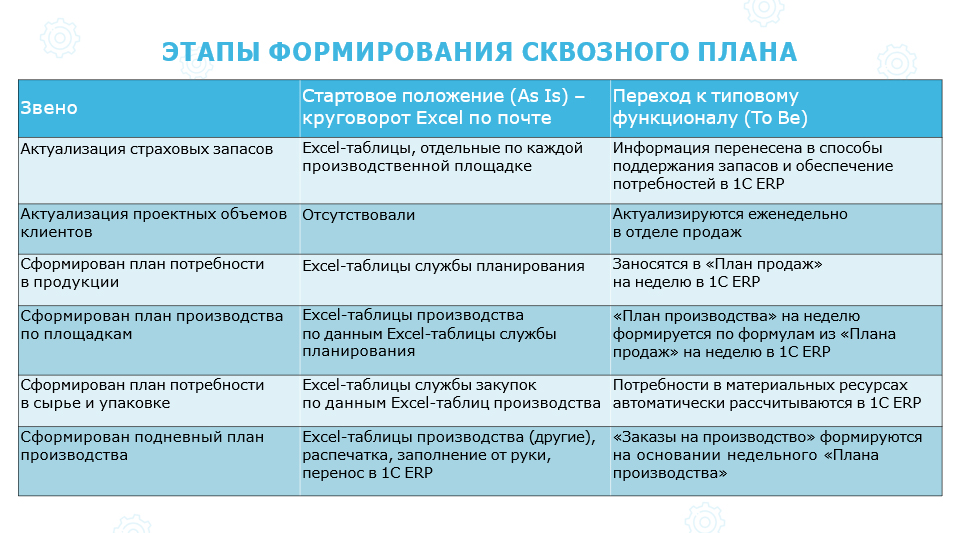

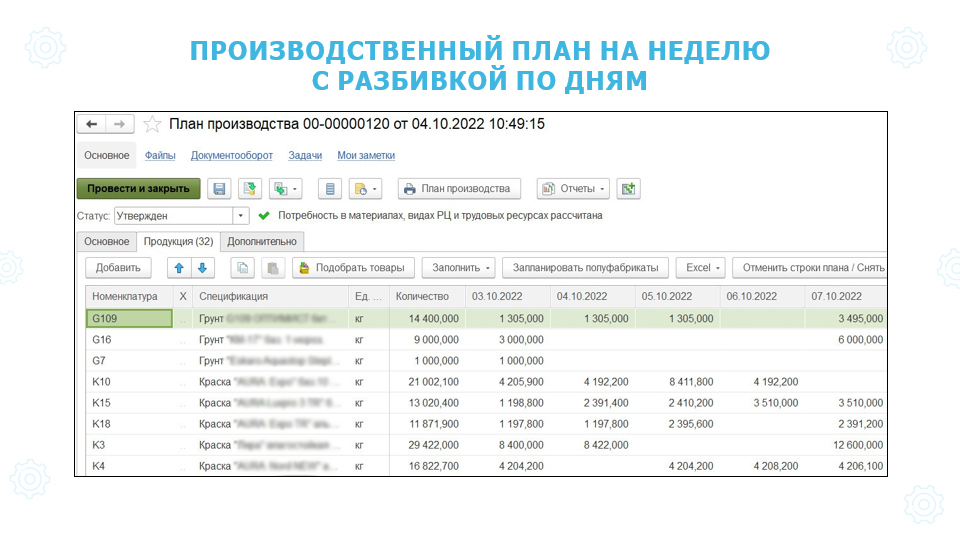

Планирование

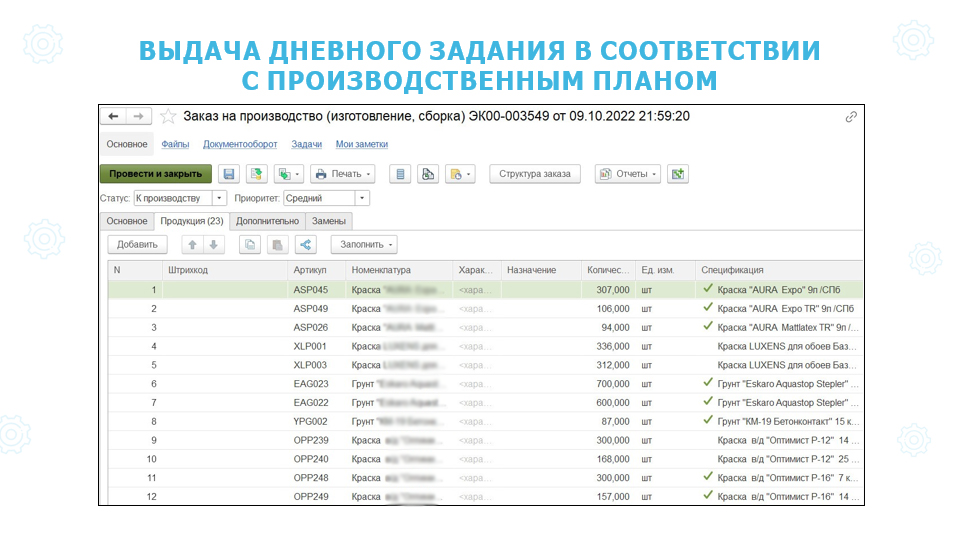

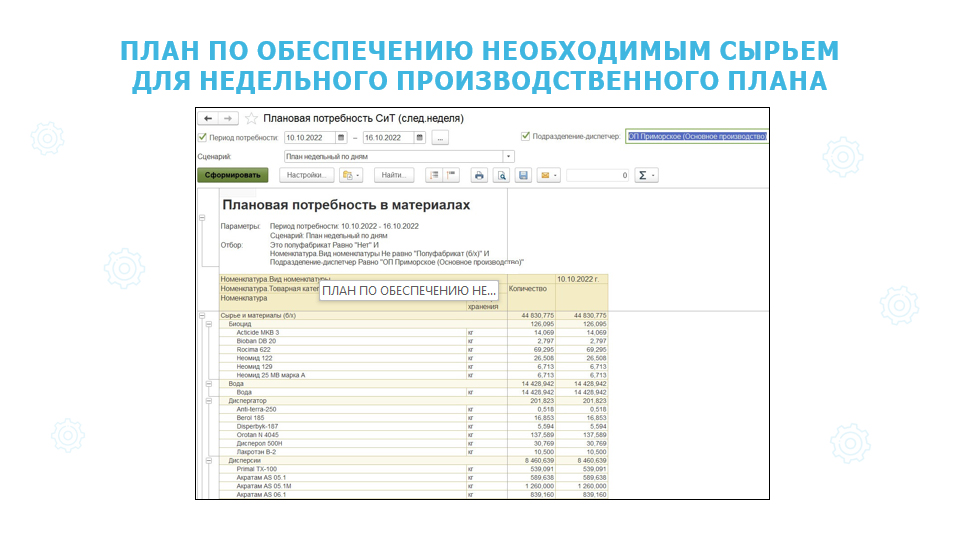

Далее алгоритмы «1С:ERP» разбивают План производства по рабочим дням. Диспетчер производства (производственный планер = человек, не алгоритм) выбирает дни и комплектность номенклатуры, а потом создаёт Заказы на производство.

Реализация производственного заказа

- Выведение списка операций в печатную форму**. Это помогло сотрудникам не только привыкнуть к обязательной регистрации своих действия, но и упорядочить работу, сократить количество ошибок в технологии производства и информировать другие подразделения об израсходованном на выпуск сырье. Этот этап был необходимым, но при этом очень трудоёмким. На заполнение одной формы у технолога могло уходить полчаса, а на формирование задания производству на следующую неделю — целый рабочий день.

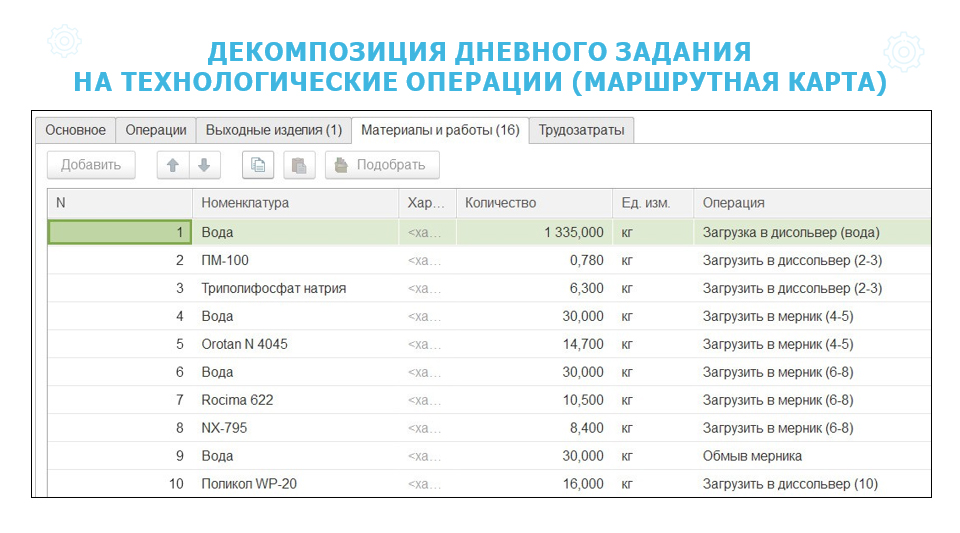

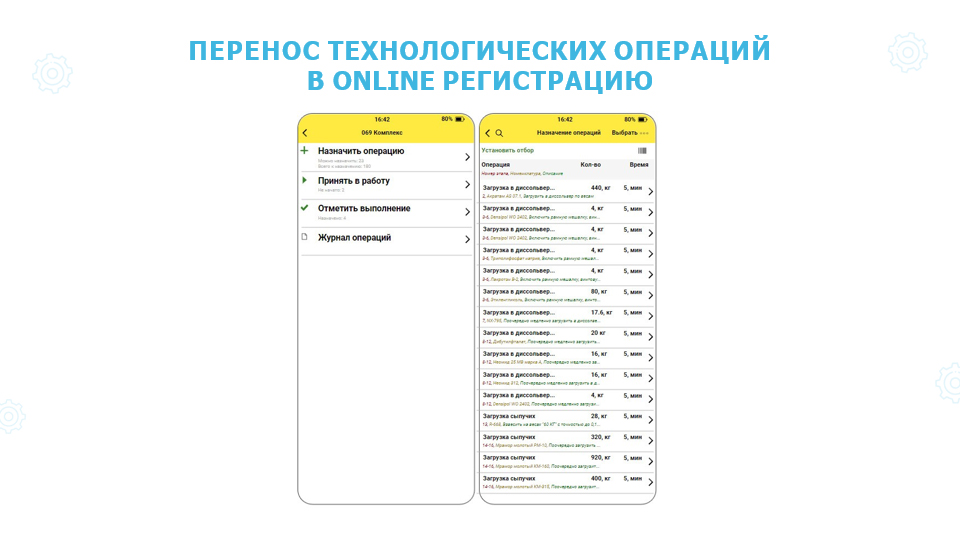

- Автоматизация заполнения печатных форм. Формирование задания производству на неделю занимало уже несколько часов, а сотрудники смогли втянуться в регистрацию производственных операций. Теперь это делается автоматически: мы занесли данные о технологических процессах в Маршрутные карты и внедрили на производстве адаптированное мобильное приложение 1С на базе типового. Около всех рабочих центров по изготовлению ЛКМ были установлены экраны. На экранах отображаются операции, которые должны быть выполнены на данном оборудовании. На текущий момент аппаратчики отмечают взятие в работу и факт завершения операций на планшете с помощью штрих-кода сотрудника. Информация о выполнении мгновенно попадает в «1С:ERP». «1С:ERP» контролирует нормативное время и последовательность операций, поэтому в каждый конкретный момент можно выполнять только те из них, которые разрешены.

Итоги внедрения

Ранее процессам в компании не хватало системности и прозрачности. Информация хранилась в головах ответственных лиц или в громоздких Excel-таблицах. Теперь все процессы отображаются в программе и последовательно вытекают один из другого. Такая связность обеспечивает высокую степень прослеживаемости и точность планирования, а также позволяет автоматизировать ключевые участки деятельности предприятия.

В результате клиент:

- оперативно получает информацию о сроках исполнения заказов и узких местах при их отгрузке;

- планирует процесс производства и эффективно управляет им на межцеховом и внутрицеховом уровне;

- контролирует и прогнозирует изменения себестоимости продукции.

Сейчас мы продолжаем сотрудничать с компанией, сопровождаем и развиваем имеющуюся систему.

Больше подробностей — в презентации клиента.